Flujo de cultivo ProStream

Flujo de cultivo ProStream

Flujo de cultivo ProStream

Uno de los conceptos más importantes en el diseño de la picadora de forraje autopropulsada serie 8000 era situar todos los componentes de paso de cultivo evitando cualquier interferencia, así como su diseño para conseguir la mínima fricción cinética entre las partículas.

El canal de cultivo de la serie 8000 comienza en los dedos del recogedor o en las puntas recogedoras. En la máquina actual, comienza en el conjunto de rodillos de alimentación. El diseño de John Deere está basado en el de la eficiente serie 7000.

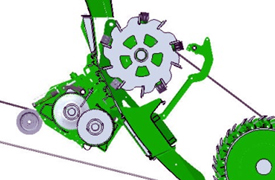

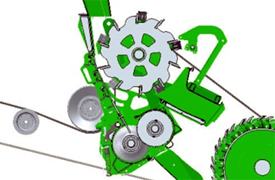

La principal característica es un conjunto de rodillos frontales donde, cuando el conjunto de rodillos está en posición vertical, el rodillo frontal superior (UFFR) se extiende unos 60 mm (2,4 in) sobre el rodillo inferior y el cultivo, atrapando la capa de material procedente del cabezal recogedor y haciéndola pasar por el hueco entre los rodillos. Esta función es muy importante cuando se utilizan cabezales para maíz sin sinfines de alimentación, ya que el sistema de alimentación de cultivo de la máquina es el único sistema de dosificación de la unidad de longitud de picado (LOC) de la picadora.

La disposición radial de los rodillos aplica presión sobre el cultivo en su camino hacia el cilindro picador, a fin de asegurar la máxima calidad de picado. La capa de material es totalmente comprimida hasta el último segundo antes de su paso a las cuchillas.

Desde el momento en que las cuchillas comienzan a descargar material, la banda del cilindro picador recoge el chorro de material, recogiéndolo para lanzarlo al canal de cultivo.

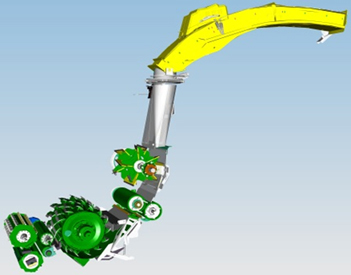

El material sigue una curva constante entre el piso del cilindro picador y la entrada al acelerador de cultivo. El sistema de descarga de la máquina está compuesto por el acelerador de cultivo, la transición al tubo de descarga y el tubo de descarga. Todos los componentes que ejercen un efecto de aceleración sobre el cultivo están integrados tangencialmente en esta curva para lograr un flujo de material sin obstrucciones.

Girando a una velocidad de 1800 rpm, el acelerador proporciona el suficiente impulso al material para asegurar el paso de altos volúmenes sin un consumo excesivo de potencia. En lugar de ser transportado por el rotor del acelerador, el cultivo sigue la curva de la banda del acelerador antes de salir por el cono de transición directamente a la base del tubo de descarga, donde sigue el contorno del tubo.

El cultivo entra en contacto con el revestimiento frontal de transición justo debajo de la entrada del tubo de descarga en un ángulo plano, reduciendo el desgaste de los componentes y las pérdidas de inercia. Esta curva de flujo constante fue diseñada para que los componentes del canal de cultivo ejerzan la mínima fricción sobre las partículas en movimiento.

El vehículo incorpora una cabina con un amplio espacio para las piernas del operador, al mismo tiempo que mantiene un tamaño compacto de la máquina, un requisito muy importante.

Las picadoras de forraje serie 8000 proporcionan una eficiencia de flujo de cultivo superior, por lo que resultan las máquinas de mayor capacidad del mercado en sus respectivas categorías de potencia y las que ofrecen un mejor consumo específico de combustible (litros de gasóleo por tonelada de cultivo cosechada). Combinadas con la tecnología Dura Line, las picadoras de forraje serie 8000 ofrecen el mínimo mantenimiento posible con el mínimo coste operativo.

Descarga del cultivo de la serie 8000

Acelerador de cultivo

En su camino hacia el remolque, el cultivo debe ser elevado más de 4 m (13 ft) entre la salida del acelerador y la boca de descarga. Debe superar un cierto grado de fricción durante la transición y su paso por los revestimientos del tubo de descarga, hasta que es lanzado por la boca de descarga. Al abrir campos de maíz, el cultivo descargado puede formar un arco de 15 m a 20 m (50 ft a 65 ft) hasta el remolque.

El acelerador de cultivo tiene la misión de generar el empuje suficiente sobre las partículas de cultivo de forma eficiente, para su descarga segura en todas las circunstancias. Una toma de aire situada en la carcasa del acelerador asegura el flujo de material cuando el procesador de grano obstruye el flujo de cultivo desde el cilindro picador al acelerador de cultivo.

Transición del cultivo

El cono de transición está totalmente revestido de elementos con alta resistencia al desgaste, que pueden ser fácilmente revisados y sustituidos desde el compartimento de servicio a través de un registro de acceso. Un exclusivo proceso de fabricación permite el endurecimiento localizado de los revestimientos de desgaste, adaptándolos perfectamente a la situación de desgaste específica del cono. La transición soporta el enorme mecanismo de giro del tubo de descarga, accionado por engranajes.

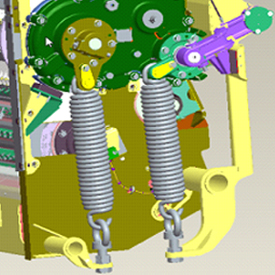

Las picadoras de forraje de la serie 8000 incorporan un limitador de par de excéntricas y muelles en el interior del mecanismo de giro del tubo de descarga. Asegura la integridad del tubo de descarga en caso de impacto con un obstáculo. No existe la posibilidad de que el tubo de descarga gire sin control y pueda golpear la cabina. El sensor de giro del tubo de descarga controla su posición aunque se haya activado el limitador, y unos topes mecánicos añaden seguridad adicional al sistema.

Tubo de descarga con componentes de diversas longitudes

Tubo de descarga con componentes de diversas longitudes

Tubo de descarga

El tubo de descarga de las picadoras de forraje serie 8000 dispone de un diseño modular. En el módulo básico, los revestimientos de desgaste forman parte estructural del componente. Este módulo dispone de un diseño de caja cerrado por el revestimiento de desgaste. El desgaste excesivo de un revestimiento no daña la estructura del tubo de descarga, pero su sustitución renueva la estructura del tubo.

El revestimiento del módulo básico está segmentado afrontando el desgaste por secciones individuales. En la configuración de serie, los cuatro revestimientos del módulo básico están fabricados con acero Hardox®; no obstante, para condiciones extremas, pueden pedirse las dos primeras secciones en versión Dura Line™.

Al pedir un sensor HarvestLab™ 3000, la segunda sección montará el sensor infrarrojo cercano (NIR). En este caso, el revestimiento de desgaste será siempre la versión Dura Line™, e incorporará unas fijaciones rápidas para facilitar el mantenimiento del sensor HarvestLab 3000.

La instalación del HarvestLab 3000 resulta muy sencilla al ir atornillado directamente al segmento del revestimiento de desgaste. El sensor NIR se alinea una vez con el revestimiento, y para su mantenimiento el conjunto se separa del tubo y vuelve a ser montado posteriormente.

Boca de arco elevado con extensión disponible

Boca de arco elevado con extensión disponible

Existen juegos de secciones intermedias del tubo de descarga de diversas longitudes para adaptarse a la distancia de descarga relativa a la anchura del cabezal de la picadora. Por motivos de peso, las extensiones del tubo de descarga están fabricadas en aleación de aluminio con un delgado revestimiento interior de acero. El módulo de la boca de descarga se atornilla a estas secciones intermedias.

La configuración de fábrica es para la recolección de heno con un recogedor de cordones o para la recolección de maíz con un cabezal de maíz de 6 m (20 ft).

Si lo solicita, nuestra picadora de forraje incluye un paquete doble con segmentos que extienden la boca a una anchura de 7,5 m (25 ft) o 9 m (30 ft) en el cabezal.

Hardox es una marca registrada de SAAB.

Boca de alimentación

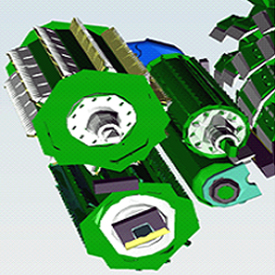

Rodillos de alimentación de cultivo

Rodillos de alimentación de cultivo

Muelle

Muelle

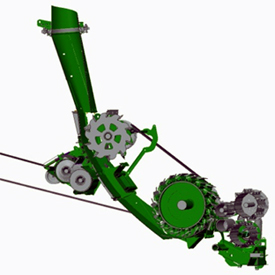

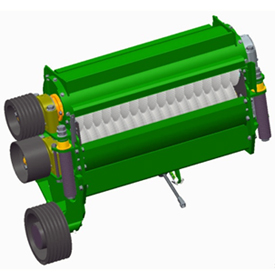

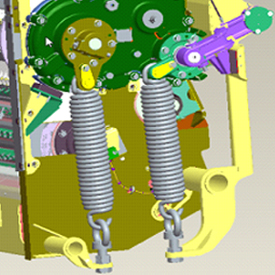

Las picadoras de forraje de la Serie 8000 utilizan un alimentador de cultivo con cuatro rodillos de alimentación para la entrada del cultivo con los dos rodillos superiores presionados hacia abajo por cuatro muelles. La tensión puede configurarse manualmente. Los cuatro rodillos son propulsados por una Transmisión Infinitamente Variable con velocidad sincronizada para asegurar una alimentación segura y uniforme del cilindro picador.

Rodillos de alimentación

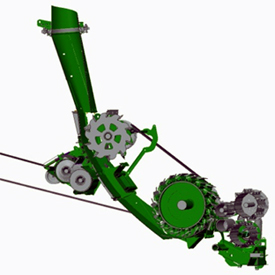

El juego de rodillos de alimentación frontales encargado de tomar el cultivo procedente del cabezal de corte ha sido rediseñado para ser más adaptativo a la enorme variabilidad de condiciones de recolección.

El rodillo frontal superior (UFFR) es ahora exclusivamente de diseño con crestas e incluye de serie paletas de desgaste recambiables y reversibles. Las crestas incorporan dientes triangulares y están integradas en los segmentos de los rodillos. Detrás de las crestas hay barras de dedos ahusadas de material compuesto fijadas al rodillo segmentado. Las paletas de desgaste disponen en una de sus caras del mismo diseño de dientes triangulares, mientras que la otra cara es lisa, lo que facilita la adaptación del rodillo a todas las condiciones posibles del cultivo, desde paja seca y lisa a alfalfa húmeda y adherente.

El rodillo frontal inferior (LFFR) dispone de un diseño similar; sin embargo, las barras de dedos recambiables con idéntico dentado son elementos de desgaste opcionales. En el interior del rodillo frontal inferior se encuentra un tubo rectangular que aloja las bobinas del detector de metal y el sensor de piedras opcional, que permiten al operador disfrutar de una protección total de la máquina y del cultivo.

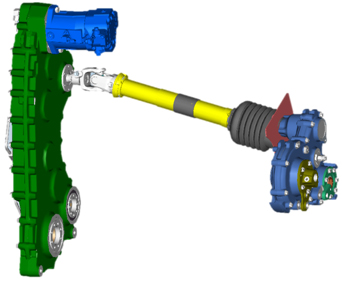

IVLOC™

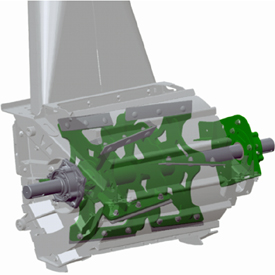

Transmisión de longitud de picado infinitamente variable IVLOC

Transmisión de longitud de picado infinitamente variable IVLOC

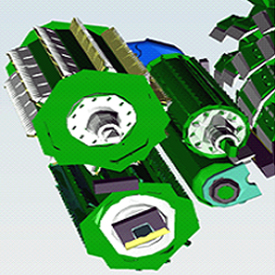

El sistema de alimentación está conducido desde la transmisión principal de los rodillos situada en el lado derecho del bastidor de los rodillos. La potencia es generada por un motor hidrostático. El juego de rodillos inferiores fijos está conducido directamente desde la caja de engranajes. El juego de rodillos superiores fijos disponen de su propia transmisión en el lado izquierdo a través de un eje articulado transversal. La principal idea del diseño es ofrecer canales de cultivo más anchos en máquinas más estrechas con los mayores neumáticos del mercado.

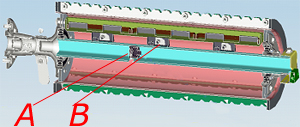

Protección contra objetos extraños

Sensores

Sensores

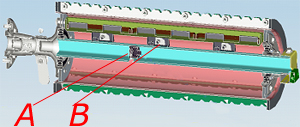

A - Sensor del detector de piedras

B - Sensor del detector de metales

El sistema electromagnético de detección de metales con su bobina sensora multisección es equipo de serie en todas las picadoras de forraje John Deere. Cuando se activa, el sistema indica en la cabina la posición del objeto de metal en la capa de material.

Opcionalmente, este sistema de seguridad puede ser potenciado con una característica adicional de detección de piedras mediante un sensor ubicado en el interior de un tubo rectangular situado en el interior del rodillo LFFR. Este sensor está combinado con un segundo sensor situado en el lado derecho del brazo del rodillo UFFR, que detecta los impactos sobre el rodillo así como el movimiento anómalo del rodillo. Ambos sensores son redundantes, por lo que la verificación de la presencia de un objeto sólido mejora de forma significativa, reduciendo las alarmas falsas del detector de piedras.

Al activarse el sistema, tanto el sensor de metal, como el de piedras activan la válvula de mando a distancia (VMD) 1 de la picadora para elevar automáticamente el sistema de compresión de cultivo del recogedor de heno. Al volver a conectar los rodillos, el sistema regresa a su posición de trabajo.

Transmisión y control del cabezal de corte

La picadora de forraje serie 8000 alimenta de cultivo a los componentes de picado.

Las mejoras incluyen detección automática de cabezales, transmisión hidrostática variable del cabezal y del alimentador, mejoras en el sistema de seguimiento del suelo, sofisticada tecnología de protección de la máquina y un nuevo diseño de los rodillos de alimentación.

Detección automática de cabezales

Las picadoras de forraje serie 8000 están equipadas con un enchufe múltiple para todos los servicios eléctricos e hidráulicos de los cabezales de corte de la máquina. La codificación del cableado eléctrico del enchufe múltiple asegura una clara identificación de cabezales, permitiendo que la máquina seleccione automáticamente los ajustes personalizados del cabezal utilizado almacenados en los controladores de la máquina. Esto permite al operador acceder de inmediato a los ajustes utilizados durante la última recolección. Todas las calibraciones necesarias para el funcionamiento adecuado del cabezal se cargan automáticamente al conectar el cabezal a la máquina.

Montaje del cabezal y seguimiento del contorno del suelo

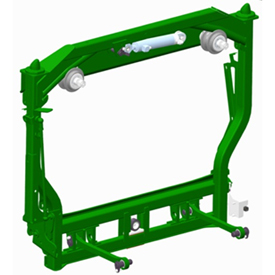

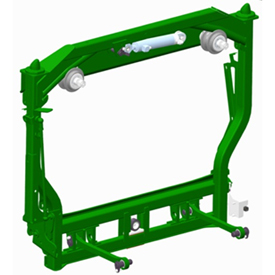

Montaje del cabezal

Montaje del cabezal

La cara de acoplamiento de la picadora serie 8000 es un bastidor con inclinación lateral. Numerosos factores han motivado la modificación de la placa de acoplamiento para las unidades de corte más comunes de John Deere, incluyendo:

- La necesidad de un mayor recorrido de los rodillos frontales, así como de un mayor diámetro de los mismos, para aumentar la capacidad de recolección de los nuevos modelos.

- La intención de integrar el sistema de inclinación lateral en el vehículo, ya que los rodillos de mayor tamaño de la máquina no permiten la suficiente inclinación del acoplamiento.

- La adaptación al suelo puede ser pasiva, con un juego de muelles que lleva al bastidor a su posición central, o activa (opcional) con un cilindro hidráulico que sitúa el cabezal según las señales recibidas de los sensores AHC montados sobre el cabezal.

Este cambio elimina los sistemas de inclinación lateral en los cabezales. Otra ventaja adicional es la característica de centrado automático del cabezal sobre los conos de acoplamiento del bastidor, necesarios para el acoplamiento automático de la transmisión del cabezal. El bloqueo central del cabezal es una característica de serie incluida con el enchufe hidráulico múltiple.

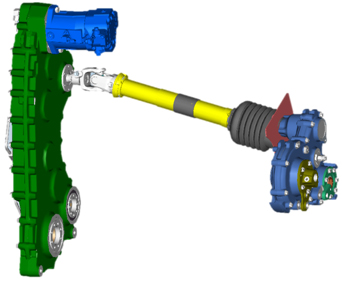

Transmisión hidrostática de cabezal

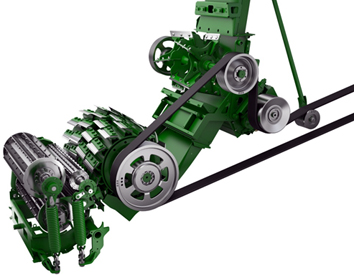

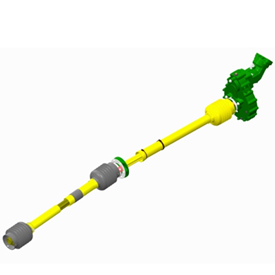

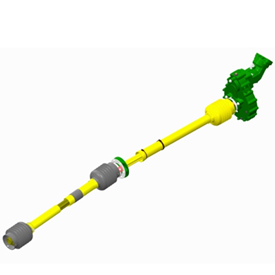

Transmisión del cabezal

Transmisión del cabezal

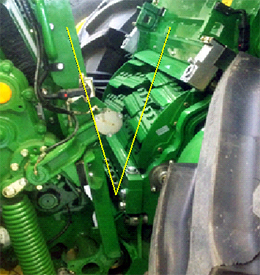

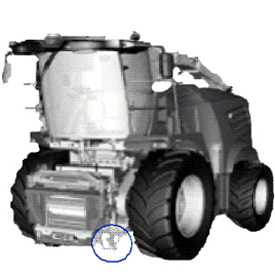

Ubicación del acoplamiento de la transmisión del cabezal

Ubicación del acoplamiento de la transmisión del cabezal

En la Serie 8000, los cabezales de recolección están propulsados por un sistema hidrostático. La bomba hidrostática movida por la toma de fuerza principal del motor, transmite potencia al motor hidrostático situado detrás del eje delantero del vehículo. Un conjunto de eje articulado transmite la fuerza hasta la transmisión de entrada del cabezal.

Una transmisión doble opcional del cabezal reparte la fuerza entre los componentes de alimentación como un recogedor de cordones. En este caso, el sistema hidrostático mueve el sinfín del recogedor y un segundo sistema hidrostático mueve los dedos del recogedor.

El caudal de aceite variable facilita la sincronización de las velocidades de trabajo con la de los diversos componentes de la picadora. El cabezal puede funcionar a una velocidad constante, o a una velocidad sincronizada con la velocidad de los rodillos de alimentación de la máquina.

La transmisión doble permite la sincronización individual del sinfín de alimentación del cabezal con los rodillos de alimentación y de los dedos del recogedor con la velocidad de trabajo de la picadora.